Volframikarbiditerien valmistusprosessissa volframikarbidin ja kobolttijauheen sekoitussuhde on tärkeä, ja se liittyy suoraan työkalun suorituskykyyn.

Suhde määrittelee olennaisesti "persoonallisuuden" ja soveltamisenvolframikarbiditerät.

Ymmärtääksemme paremmin, voisimme sanoa:

Volframikarbidi (WC)on kuin keksin pähkinänpalat. Se on erittäin kovaa ja kulutusta kestävää, muodostaen työkalun rungon ja "hampaat", jotka vastaavat leikkaamisesta.

Koboltti (Co)on kuin suklaa/voi keksissä. Se toimii sideaineena "liimaten" kovat volframikarbidihiukkaset yhteen ja tarjoten samalla sitkeyttä ja elastisuutta.

Sekoitussuhteen vaikutus yksinkertaisesti sanottuna on:

Korkea kobolttipitoisuus(esim. >15 %): Vastaa keksiä, jossa on enemmän suklaata ja vähemmän pähkinöitä.

Edut:Hyvä sitkeys, korkea iskunkestävyys, vähemmän altis lohkeilulle. Kuin sitkeä, pehmeä keksi.

Haittoja:Alhaisempi kovuus, huonompi kulutuskestävyys. "Hampaat" kuluvat helpommin kovia materiaaleja leikattaessa.

Tulos:Työkalu on "pehmeämpi", mutta "iskunkestävämpi".

Matala kobolttipitoisuus(esim. <6 %): Vastaa keksiä, jossa on enemmän pähkinöitä, vähemmän suklaata.

Edut:Erittäin kova, erittäin kulutusta kestävä, säilyttää terävyyden pitkään. Kuten kova, hauras pähkinähaarukka.

Haittoja:Suuri hauraus, huono sitkeys, iskuherkkä. Altis särkymään iskun tai tärinän vaikutuksesta kuten keraaminen.

Tulos:Työkalu on "kovempi", mutta "herkempi".

Mitä pienempi kobolttipitoisuus on, sitä kovempi ja kulutusta kestävämpi työkalu on, mutta myös hauraampi; mitä suurempi kobolttipitoisuus on, sitä sitkeämpi ja iskunkestävämpi työkalu on, mutta myös pehmeämpi ja vähemmän kulutusta kestävä.

Sovellettavat tunnusluvut eri toimialoilla ja syyt:

Tälle suhteelle ei ole olemassa kiinteää viitearvoa, koska eri valmistajilla on omat reseptinsä, mutta yleensä se noudattaa seuraavia periaatteita:

1. Karkea työstö, ajoittainen leikkaus, iskunkestävät olosuhteet (esim. taettujen ja valukappaleiden karkea sorvaus)

Yleinen suhde: Suhteellisen korkea kobolttipitoisuus, noin 10–15 % tai jopa korkeampi.

Miksi?

Tämäntyyppinen työstö on kuin veitsen käyttöä epätasaisen, kovapintaisen puun katkaisemiseen, aiheuttaen merkittävää tärinää ja iskuja. Työkalun on oltava "luja ja kestävä iskuja". On parempi kulua hieman nopeammin kuin rikkoutua kosketuksessa. Korkea kobolttipitoisuus on kuin työkalun päälle puettaisiin "vartalosuoja".

2. Viimeistely, jatkuva lastuaminen, kovat materiaaliolosuhteet (esim. karkaistun teräksen, titaaniseosten viimeistelysorvaus)

Yleinen suhde: Suhteellisen alhainen kobolttipitoisuus, noin 6–10 %.

Miksi?

Tämän tyyppisessä työstössä pyritään tarkkuuteen, pinnanlaatuun ja tehokkuuteen. Leikkaus on vakaata, mutta materiaali on erittäin kovaa. Työkalun on oltava erittäin kulutuskestävä ja terävä. Tässä kovuus on ensiarvoisen tärkeää, kuten timantin käytössä lasin kaiverruksessa. Vähäkobolttinen koostumus tarjoaa huippuluokan kovuuden.

3. Yleiskäyttöinen koneistus (yleisimmät skenaariot)

Yleinen suhde: Kohtalainen kobolttipitoisuus, noin 8–10 %.

Miksi?

Tämä löytää "kultaisen tasapainon" kovuuden, kulutuskestävyyden ja sitkeyden välillä, kuten monipuolinen katumaasturi. Se pystyy käsittelemään useimpien materiaalien jatkuvaa leikkaamista ja kestää samalla pieniä iskuja, tarjoten laajan sovellettavuuden.

4. Erityinen erittäin tarkka työstö, nopea leikkaus

Yhteinen suhde:Hyvin alhainen kobolttipitoisuus, noin 3–6 % (joskus lisättynä muita harvinaisia metalleja, kuten tantaalia, niobiumia jne.).

Miksi?

Käytetään superseosten työstöön, peilien viimeistelyyn jne. Edellyttää työkalun ylläpitävän erittäin korkean kovuuden ja kemiallisen stabiilisuuden korkeissa lämpötiloissa (punainen kovuus). Alhainen kobolttipitoisuus minimoi koboltin pehmenemisvaikutuksen korkeissa lämpötiloissa, jolloin volframikarbidin "kovettuva" luonne pääsee täysin loistamaan.

Voimme tulkita sen soturin varustamiseksi suhdetta valittaessa:

Korkea kobolttipitoisuus (10%+): Kuten raskailla haarniskoilla ja kilvellä varustettu soturi, korkea puolustuskyky (iskunkestävä), sopii etulinjan lähitaisteluun (karkea työstö, ajoittainen leikkaus).

Keskikoboltti (8-10 %): Kuten ritari panssaripaarnissa, tasapainoinen hyökkäys ja puolustus, sopii useimpiin perinteisiin taisteluihin (yleiskäyttöinen koneistus).

Vähäkobolttinen (6%-): Kuten jousimies/salamurhaaja kevyessä tai nahkahaarniskassa, erittäin korkea hyökkäysvoima (kovuus, kulutuskestävyys), mutta tarvitsee suojaa, sopii tarkkoihin iskuihin turvallisen etäisyyden päästä (viimeistely, jatkuva leikkaus).

Eikä ole olemassa "parasta" suhdetta, vain "oikein tai sopivin suhde" nykyisiin työstöolosuhteisiin. Meidän tulisi valita työkalulle sopivin "resepti" sen perusteella, mitä materiaalia on "leikattava" ja miten se "leikataan".

Tietoja Huaxinista: Volframikarbidisementoitujen leikkausveitsien valmistaja

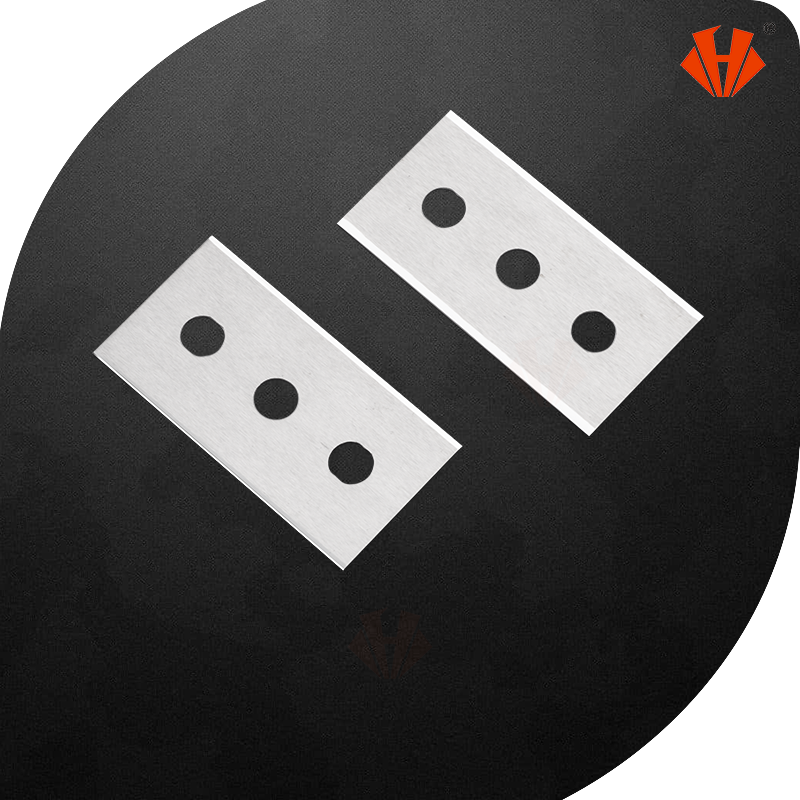

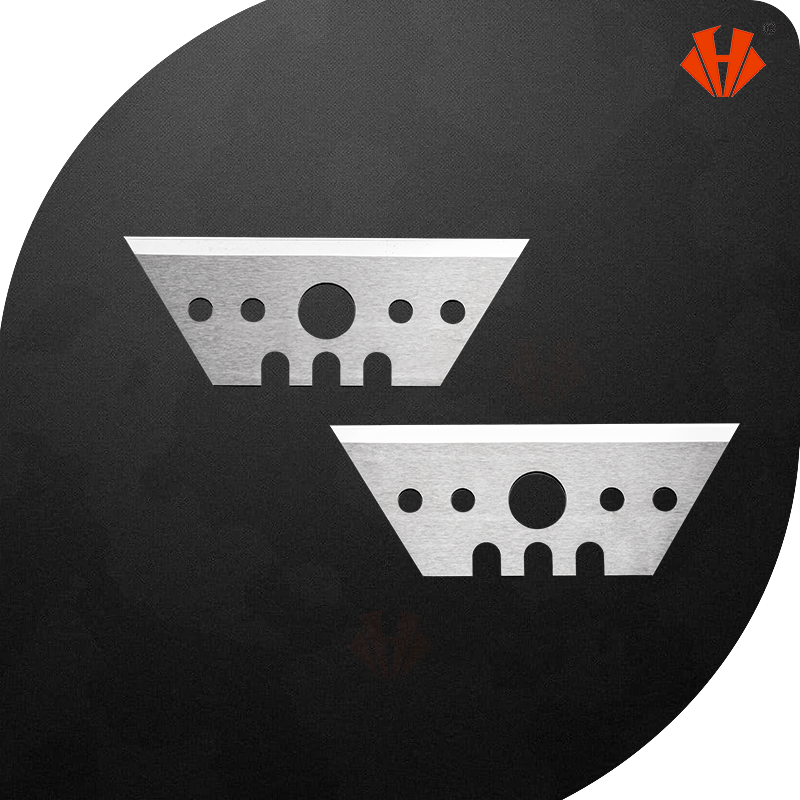

CHENGDU HUAXIN CEMENTED CARBIDE CO., LTD on ammattimainen volframikarbidituotteiden toimittaja ja valmistaja. Valmistamme ja valmistamme esimerkiksi kovametallista valmistettuja teräpaloja puuntyöstöön, pyöreitä kovametalliveitsiä tupakan ja savukkeiden suodatintankojen leikkaamiseen, pyöreitä veitsiä aaltopahvin leikkaamiseen, kolmireikäisiä partateriä/uritettuja teriä pakkauskäyttöön, teippien ja ohutkalvojen leikkausta sekä kuituterää tekstiiliteollisuuteen.

Yli 25 vuoden kehitystyön tuloksena tuotteitamme on viety Yhdysvaltoihin, Venäjälle, Etelä-Amerikkaan, Intiaan, Turkkiin, Pakistaniin, Australiaan, Kaakkois-Aasiaan jne. Erinomaisen laadun ja kilpailukykyisten hintojen ansiosta ahkera asenteemme ja reagointikykymme ovat asiakkaidemme hyväksymiä. Haluamme myös luoda uusia liikesuhteita uusien asiakkaiden kanssa.

Ota yhteyttä jo tänään ja nauti tuotteidemme laadusta ja palveluista!

Korkean suorituskyvyn volframikarbidista valmistetut teollisuusterät

Asiakaspalvelu

Huaxin Cemented Carbide valmistaa räätälöityjä volframikarbiditeriä, muokattuja standardi- ja vakioaihioita ja -esimuotoja jauheesta aina viimeisteltyihin hiottuihin aihioihin asti. Kattava laatuvalikoimamme ja valmistusprosessimme tuottavat jatkuvasti korkean suorituskyvyn ja luotettavia lähes täsmälleen muotoiltuja työkaluja, jotka vastaavat erikoistuneiden asiakkaiden sovellushaasteisiin eri toimialoilla.

Räätälöityjä ratkaisuja jokaiselle toimialalle

mittatilaustyönä valmistetut terät

Johtava teollisuusterien valmistaja

Asiakkaiden yleisimmät kysymykset ja Huaxinin vastaukset

Se riippuu määrästä, yleensä 5–14 päivää. Teollisuusterien valmistajana Huaxin Cement Carbide suunnittelee tuotannon tilausten ja asiakkaiden pyyntöjen mukaan.

Yleensä 3–6 viikkoa, jos pyydät räätälöityjä koneveitsiä tai teollisuusteriä, joita ei ole varastossa ostohetkellä. Löydät Sollexin osto- ja toimitusehdot täältä.

jos pyydät räätälöityjä koneveitsiä tai teollisuusteriä, joita ei ole varastossa ostohetkellä. Katso Sollexin osto- ja toimitusehdot.tässä.

Yleensä T/T, Western Union...ennakkomaksu ensin. Kaikki uusien asiakkaiden ensimmäiset tilaukset maksetaan etukäteen. Lisätilaukset voidaan maksaa laskulla...ota meihin yhteyttätietää enemmän

Kyllä, ota yhteyttä. Teollisuusveitsiä on saatavilla useissa eri muodoissa, mukaan lukien yläkuoppaveitset, alapyöröt veitset, sahalaitaiset/hammastetut veitset, pyöreät rei'itysveitset, suorat veitset, giljotiiniveitset, teräväkärkiset veitset, suorakulmaiset partaveitset ja puolisuunnikkaan muotoiset terät.

Auttaakseen sinua löytämään parhaan terän, Huaxin Cement Carbide voi toimittaa sinulle useita näyteteriä testattavaksi tuotannossa. Joustavien materiaalien, kuten muovikalvon, folion, vinyylin, paperin ja muiden, leikkaamiseen ja muuntamiseen tarjoamme muuntoteriä, mukaan lukien uritetut pituusleikkurit ja kolmiuraiset partakoneet. Lähetä meille kysely, jos olet kiinnostunut koneteristä, niin annamme sinulle tarjouksen. Mittatilaustyönä tehtyjen veitsien näytteitä ei ole saatavilla, mutta voit tilata vähimmäistilausmäärän.

Varastossa olevien teollisuusveitsiesi ja -teriesi käyttöikää ja säilyvyyttä voi pidentää monella tapaa. Ota meihin yhteyttä saadaksesi lisätietoja siitä, miten koneveitsien asianmukainen pakkaus, säilytysolosuhteet, kosteus ja ilman lämpötila sekä lisäpinnoitteet suojaavat veitsiäsi ja ylläpitävät niiden leikkaustehon.

Julkaisun aika: 1.12.2025