Teollisuuden leikkauksessa tarkkuus ja kestävyys ovat olennaisia korkealaatuisten tulosten saavuttamiseksi. Kun on kyse ohuiden kalvojen leikkaamisesta esimerkiksi pakkaus-, elektroniikka- ja tekstiiliteollisuudessa, oikean tyyppisen terän käyttö voi vaikuttaa merkittävästi sekä tehokkuuteen että tuotteen laatuun. Yksi tällainen yhä suositumpi ratkaisu on3-reikäinen partakoneen terä, erikoistyökalu, joka on suunniteltu tarjoamaan erinomaista suorituskykyä kalvon leikkaus- ja viiltosovelluksissa.

Mitä ovat kolmireikäiset partahöylän terät?

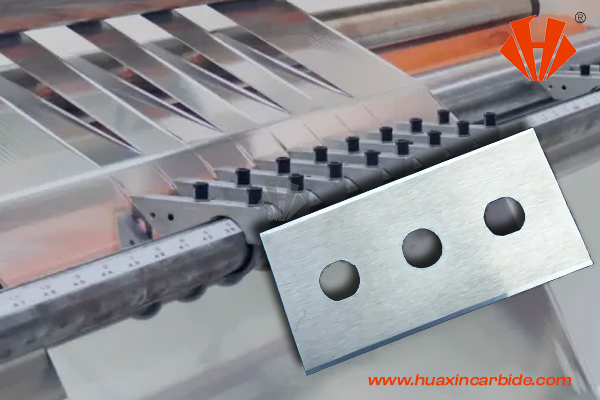

Tunnetaan myös nimelläTeollisuuden 3-reikäiset partakoneen terätNäissä leikkaustyökaluissa on kolme tarkasti sijoitettua reikää pinnallaan. Näillä rei'illä on ratkaiseva rooli terän toimivuuden ja tehokkuuden parantamisessa leikkausprosessin aikana. Vaikka niitä joskus kutsutaanuritetut terät or partakoneen terät, joissa on kolme reikääNäiden terien muotoilu ja materiaalikoostumus mahdollistavat tarkkojen leikkaustehtävien helpon suorittamisen.

3-reikäisten partaterien tärkeimmät edut filmien leikkaamisessa

- Parannettu tarkkuus leikkauksessa

Yksi merkittävimmistä eduistakolmen reiän partakoneen teräton niiden kyky ylläpitää tasaista leikkauslaatua. Kolme reikää on strategisesti sijoitettu vähentämään terien virhekohdistuksen riskiä käytön aikana. Tämä johtaa tarkempiin leikkauksiin ja puhtaampiin reunoihin, mikä on erityisen tärkeää työskenneltäessä herkkien materiaalien, kuten ohutkalvon, kanssa. Olipa kyseessä sitten muovikalvojen, joustavien pakkausmateriaalien tai muiden ohuiden materiaalien leikkaaminen, kolmireikäisen partaterän tasainen terävyys ja tarkkuus varmistavat minimaalisen materiaalihukan ja korkeamman lopputuotteen laadun.

- Parannettu kestävyys ja pitkäikäisyys

Teollisuusympäristöissä terien on kestettävä merkittävää kulumista, erityisesti leikattaessa kovia materiaaleja, kuten kalvoja tai komposiittimateriaaleja.Kolmen reiän partakoneen viiltoteräton suunniteltu kestävyys mielessä pitäen. Kolmireikäinen rakenne auttaa jakamaan leikkausvoimat tasaisemmin terän pinnalle, mikä vähentää kulumista ja pidentää suorituskykyä. Tämä ei ainoastaan lisää terän kokonaiskäyttöikää, vaan myös vähentää terän vaihtotarvetta, mikä säästää yritysten aikaa ja rahaa.

- Parannettu vakaus käytön aikana

Kolmireikäinen rakenne parantaa myös terän yleistä vakautta käytön aikana. Kun terät on asennettu leikkauskoneeseen tai muuhun teolliseen leikkauslaitteeseen, ne pysyvät tukevammin paikallaan, mikä vähentää terän heilumisen tai liikkumisen mahdollisuutta, joka voisi vaikuttaa leikkauslaatuun. Tämä vakaus on ratkaisevan tärkeää nopeissa leikkausprosesseissa, joissa pieninkin linjausvirhe voi johtaa kalvon virheisiin ja heikentää tehokkuutta.

- Huippuluokan materiaali tehokkaaseen leikkaukseen

Yritykset, kutenHuxin-kovametalli(www.huaxincarbide.com)keskittyä edistyneiden tuotteiden tuotantoonohutkalvoiset kovametalliterätKäyttämällä korkean suorituskyvyn materiaaleja, kuten kovametallia, Huxin varmistaa, että heidän partakoneen terät ovat paitsi erittäin teräviä, myös poikkeuksellisen kovia ja kulutuskestäviä. Kovametalli tunnetaan kyvystään kestää äärimmäisiä olosuhteita, minkä vuoksi se on ihanteellinen materiaali teollisissa leikkaussovelluksissa käytettäville terille, joissa kestävyys ja tarkkuus ovat kriittisiä.

- Vähentynyt kitka ja lämmöntuotanto

Toinen merkittävä etu onpartakoneen terä, jossa on kolme reikääon terän ja leikattavan materiaalin välisen kitkan vähentäminen. Kolmireikäinen rakenne auttaa hajauttamaan lämpöä tehokkaammin, estäen terän ylikuumenemisen ja tehokkuuden heikkenemisen ajan myötä. Tämä on erityisen tärkeää kalvoja leikattaessa, sillä liiallinen lämmön kertyminen voi muuttaa materiaalin muotoa ja johtaa epätäydellisyyksiin lopputuotteessa. Viileämmän leikkauspinnan ansiosta nämä terät voivat saavuttaa tasaisemmat leikkaukset ja pidentää terän käyttöikää.

- Monipuolisuus erilaisissa leikkaussovelluksissa

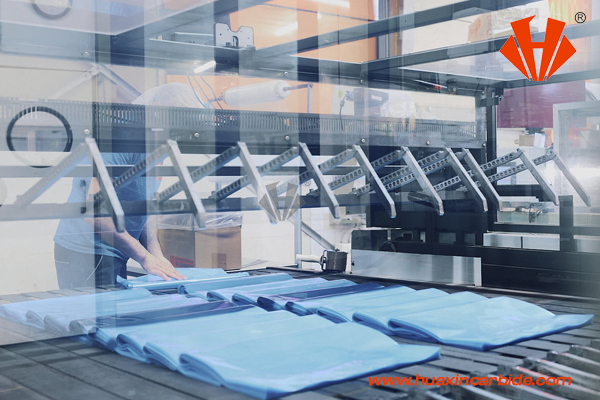

Kolmen reiän partakoneen viiltoterätovat monipuolisia ja niitä voidaan käyttää monilla eri teollisuudenaloilla, jotka vaativat ohuiden kalvojen ja muiden materiaalien tarkkaa leikkausta. Ne sopivat ihanteellisesti käytettäväksi kalvonleikkauskoneissa, pakkausten tuotantolinjoilla ja monissa muissa teollisissa sovelluksissa, joissa vaaditaan korkealaatuista leikkausta. Yhtenäinen rakenne varmistaa, että terät toimivat tasaisesti eri materiaalien kanssa, olipa kyseessä sitten muovikalvo, metallifolio tai paperipohjaiset tuotteet.

- Vähentynyt terän tärinä ja tärinä

Terän reiät vähentävät myös tärinää ja tärinää leikkausprosessin aikana. Tämä on erityisen hyödyllistä leikattaessa suurilla nopeuksilla, jolloin terän epävakaus voi johtaa huonoihin leikkaustuloksiin ja lisääntyneeseen kulumiseen.teollisuuskäyttöön tarkoitetut 3-reikäiset partakoneen teräton suunniteltu minimoimaan nämä ongelmat, mikä mahdollistaa sujuvamman toiminnan ja parempia tuloksia pitkällä aikavälillä.

Thekolmen reiän partakoneen terätedustavat teknologista edistysaskelta teollisen leikkauksen alalla, erityisesti ohutkalvosovelluksissa. Niiden suunnittelu tarjoaa lukuisia etuja, paremmasta tarkkuudesta ja kestävyydestä parantuneeseen vakauteen ja suorituskykyyn. Valitsemalla korkealaatuisia teriä, jotka on valmistettu edistyneistä materiaaleista, kuten kovametallista, yritykset voivat saavuttaa erinomaisia tuloksia ja samalla vähentää ylläpitokustannuksia ja seisokkiaikoja.Huxin-kovametallion esimerkki kovametalliteknologian potentiaalista ja tuottaa teriä, jotka ovat erinomaisia kovuuden, kulutuskestävyyden ja terävyyden suhteen, mikä tekee niistä luotettavan kumppanin teollisuudenaloille, jotka tarvitsevat luotettavia ja tehokkaita leikkaustyökaluja.

Kalvonleikkaus- ja viiltosovellusten yrityksille investoinnitpartakoneen terät, joissa on kolme reikääon fiksu valinta, joka voi johtaa parempaan tehokkuuteen, alhaisempiin käyttökustannuksiin ja ennen kaikkea korkeampaan lopputuotteen laatuun.

Julkaisun aika: 18.11.2024