Kovametalliterät ovat vallitseva valintamuovikalvon leikkausteollisuudessa niiden suuren kovuuden, kulutuskestävyyden ja pitkän käyttöiän ansiosta. Jatkuvasti kehittyvien kalvomateriaalien ja yhä suurempien leikkausvaatimusten edessä ne kohtaavat kuitenkin edelleen useita vakavia haasteita.

1. Kalvomateriaalien ominaisuuksiin liittyvät haasteet

1. WC-Co-jauheen riittämätön homogeenisuus

Hartsikerrostumat / Hartsikerrostumat:

Tietyntyyppisiä muovikalvoja (kuten PVC:tä, EVA:ta, pehmittimiä sisältäviä kalvoja tai helposti kuumennettaessa sulavia kalvoja) leikattaessa kalvosta irronneet jäämät tai staattisesti varautuneet roskat voivat vähitellen tarttua terän leikkuureunaan.

Tämä muodostaa "kerrostuman", joka johtaa karkeisiin leikkausreunoihin ja aiheuttaa kalvoon juovia, purseita tai jopa pitkittäisiä juovia ja naarmuja. Vakavissa tapauksissa irronnut kertymäreuna voi saastuttaa kalvon ja laitteet.

Kalvon herkkyys ja kestävyys:

Nykyaikaiset kalvot kehittyvät ohuemmiksi ja kestävimmiksi (esim. huippuluokan pakkauskalvot, litiumparistojen erotuskalvot). Ne ovat hyvin "herkkiä" ja äärimmäisen herkkiä leikkausreunan terävyydelle. Jopa pieni mikroskooppinen reunan tylsistyminen voi estää "puhtaan" leikkauksen, mikä johtaa kalvon "repeämiseen" tai "murskautumiseen".

Raon reunaan muodostuu viiksikarvoja tai purseita, jotka muistuttavat "perhosen siipiä", tai kalvo venyy ja muuttaa muotoaan raon kohdassa, mikä vaikuttaa seuraavan kelauksen tasaisuuteen.

Materiaalinen monimuotoisuus:

Muovikalvoja on laaja valikoima, pehmeistä PE- ja PP-muoveista kovempiin PET- ja PI-muoveihin, puhtaista täyteaineista täyteaineita, kuten kalsiumkarbonaattia, talkkia tai lasikuituja, sisältäviin komposiittikalvoihin. Eri materiaaleilla on täysin erilaiset vaatimukset terän materiaalille, pinnoitteelle ja terän geometrialle.

Yhtä "yleiskäyttöistä" terää on vaikea soveltaa kaikille materiaaleille. Täyteaineita sisältäviä kalvoja leikattaessa nämä täyteaineet toimivat erittäin lujina hioma-aineina, mikä kiihdyttää terän kulumista merkittävästi.

2. Terän omaan suorituskykyyn liittyvät haasteet

Leikkaussärmän terävyyden säilyminen:

Vaikka kovametalliterät ovat erittäin kovia, alkuperäisen reunan mikroskooppinen terävyys (usein mitattuna leikkaussärmän säteellä) ei välttämättä vastaa huippuluokan teräksen terävyyttä. Vielä tärkeämpää on, että tämän äärimmäisen terävyyden ylläpitäminen pitkien suurnopeusleikkausjaksojen aikana on suurin tekninen haaste.

Reunan tylsistyminen on ensisijainen syy leikkauslaadun heikkenemiseen. Terävyyden palauttamiseksi terät on usein irrotettava uudelleenhiontaa varten, mikä johtaa pidempiin seisokkiaikoihin ja heikentyneeseen tuotantotehokkuuteen.

Leikkausreunan mikrosirutus:

Kovametallin luonne on metallijauheiden, kuten volframin ja koboltin, sintrautuminen, mikä johtaa suhteellisen heikkoon sitkeyteen. Jos leikkausvaiheessa esiintyy kalvoliitoksia, epäpuhtauksia tai äkillisiä jännitysmuutoksia, hauras leikkuuterä on altis mikroskooppiselle lohkeamiselle.

Yksikin pieni siru voi jättää jatkuvan vian halkaistun kalvon reunaan, mikä voi aiheuttaa koko rullan heikkolaatuisuuden.

Pinnoitustekniikan haasteet:

Kulumiskestävyyden ja tarttumattomuuden parantamiseksi terät usein pinnoitetaan (esim. DLC:llä eli timantin kaltaisella hiilellä, TiN:llä eli titaaninitridillä jne.). Pinnoitteen tarttuvuuslujuus, tasaisuus ja terävyyden säilyttäminen pinnoituksen jälkeen ovat kuitenkin ratkaisevan tärkeitä.

Pinnoitteen irtoaminen tai epätasaisuus ei ainoastaan estä suojaa, vaan irronneet pinnoitehiukkaset voivat naarmuttaa kalvon pintaa.

III. Reunojen käsittelyn ja pinnoituksen haasteet

3. Leikkausprosessiin ja -sovellukseen liittyvät haasteet

Lämmönhallinta suurilla nopeuksilla:

Nykyaikaiset leikkauslinjat toimivat yhä suuremmilla nopeuksilla. Terän ja kalvon välinen voimakas kitka tuottaa merkittävää lämpöä. Jos tätä lämpöä ei poisteta nopeasti, terän lämpötila nousee.

Korkeat lämpötilat voivat pehmentää pinnoitetta tai terän alustaa ja kiihdyttää kulumista; ne voivat myös aiheuttaa kalvon paikallista sulamista, mikä pahentaa liimautumisilmiötä.

Leikkausmenetelmän valinta:

Leikkausleikkaus (tai veitsi-veitsi-leikkaus): Ylempi ja alempi terä leikkaavat suorassa kosketuksessa. Tämä vaatii erittäin suurta tarkkuutta terän asennuksessa ja samankeskisyydessä. Pienikin kohdistusvirhe tai heitto voi aiheuttaa nopeaa reunan lohkeamista.

Partakoneen terän viilto (tai alaleuan halkeama): Terä leikkaa alasinrullaa vasten. Terän reunan ja alasinrullan välinen kosketus ja kuluminen on myös tasapainotusongelma. Riittämätön paine ei leikkaa läpi, kun taas liiallinen paine kuluttaa sekä terää että alasinrullaa.

Kustannuspaine:

Korkealaatuiset kovametallista valmistetut leikkausterät ovat kalliita. Kalvontuottajille terät edustavat merkittävää kulutuserää.

Tarvitaan yksityiskohtainen taloudellinen laskelma, jossa tasapainotetaan terän alkuperäinen hankintahinta, sen käyttöikä, mahdollisten uudelleenhiontakertojen määrä ja terään liittyvien ongelmien aiheuttama hylkyprosentti.

2. Näihin haasteisiin vastaaminen

Työkalumateriaalien ja pinnoitusteknologian päivittäminen:

Käytä hienorakeisempaa, jopa erittäin hienorakeista kovametallia parantaaksesi sitkeyttä ja terävyyttä.

Nanokomposiittipinnoitteiden (esim. nc-AlTiN) kehittäminen ja käyttö, joilla on alhaisemmat kitkakertoimet, suurempi kovuus ja lämpöstabiilius.

Tarkkuusreunan valmistelu ja geometrian suunnittelu:

Reunan teroitus (mikroskooppisen pyöristetty reuna) esimerkiksi laserkäsittelyllä tai harjauksella mikrosirpaleiden riskin vähentämiseksi ja makroskooppisen terävyyden säilyttämiseksi.

Optimaalisen reunageometrian (kuten rintakulman, helpotuskulman) mukauttaminen leikattavan materiaalin perusteella.

Tiukka prosessinohjaus ja järjestelmien yhteensovittaminen:

Leikkauslaitteiston tarkkuuden varmistaminen (esim. teränpitimen jäykkyys ja heitto).

Leikkausparametrien optimointi (esim. kireys, nopeus, limitys).

Käyttämällä korkealaatuisia alasinrullia (tai -holkkeja).

Ammattimaiset huolto- ja hiontapalvelut:

Standardoitujen menettelyjen laatiminen terän käyttöä, puhdistusta ja huoltoa varten.

Valitsemalla ammattimaiset hiontapalvelut varmistat, että jokainen hionta palauttaa terän alkuperäisen geometrisen tarkkuuden ja terävyyden sen sijaan, että se vain "terävöityy uudelleen".

Tietoja Huaxinista: Volframikarbidisementoitujen leikkausveitsien valmistaja

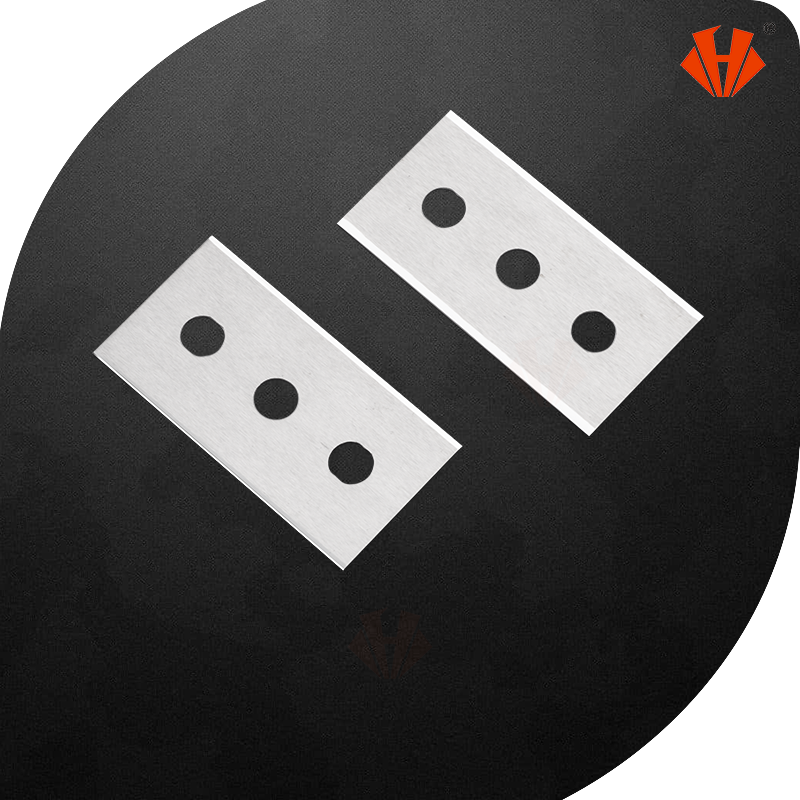

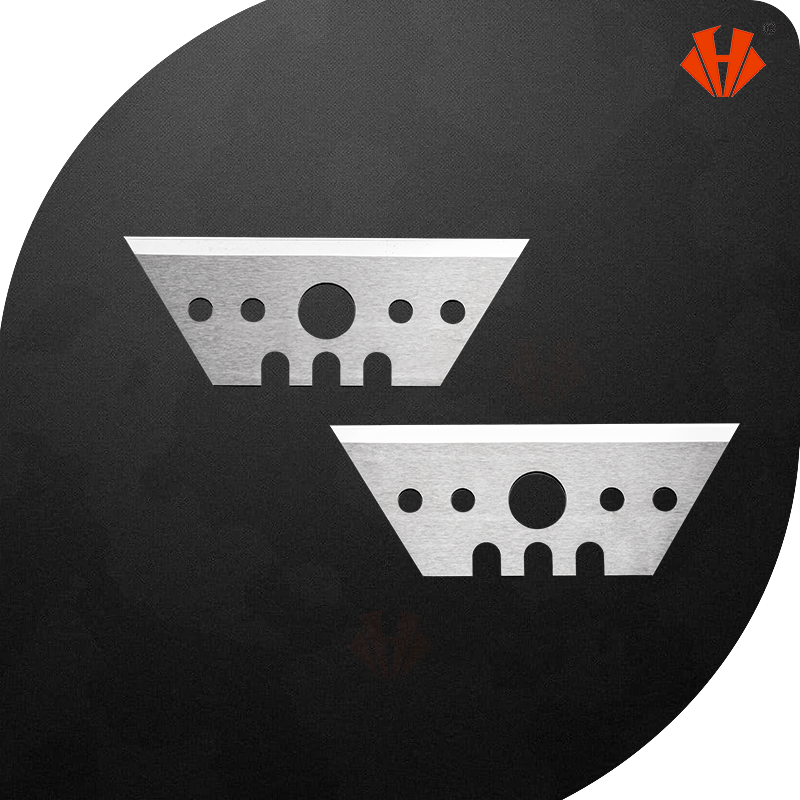

CHENGDU HUAXIN CEMENTED CARBIDE CO., LTD on ammattimainen volframikarbidituotteiden toimittaja ja valmistaja. Valmistamme ja valmistamme esimerkiksi kovametallista valmistettuja teräpaloja puuntyöstöön, pyöreitä kovametalliveitsiä tupakan ja savukkeiden suodatintankojen leikkaamiseen, pyöreitä veitsiä aaltopahvin leikkaamiseen, kolmireikäisiä partateriä/uritettuja teriä pakkauskäyttöön, teippien ja ohutkalvojen leikkausta sekä kuituterää tekstiiliteollisuuteen.

Yli 25 vuoden kehitystyön tuloksena tuotteitamme on viety Yhdysvaltoihin, Venäjälle, Etelä-Amerikkaan, Intiaan, Turkkiin, Pakistaniin, Australiaan, Kaakkois-Aasiaan jne. Erinomaisen laadun ja kilpailukykyisten hintojen ansiosta ahkera asenteemme ja reagointikykymme ovat asiakkaidemme hyväksymiä. Haluamme myös luoda uusia liikesuhteita uusien asiakkaiden kanssa.

Ota yhteyttä jo tänään ja nauti tuotteidemme laadusta ja palveluista!

Korkean suorituskyvyn volframikarbidista valmistetut teollisuusterät

Asiakaspalvelu

Huaxin Cemented Carbide valmistaa räätälöityjä volframikarbiditeriä, muokattuja standardi- ja vakioaihioita ja -esimuotoja jauheesta aina viimeisteltyihin hiottuihin aihioihin asti. Kattava laatuvalikoimamme ja valmistusprosessimme tuottavat jatkuvasti korkean suorituskyvyn ja luotettavia lähes täsmälleen muotoiltuja työkaluja, jotka vastaavat erikoistuneiden asiakkaiden sovellushaasteisiin eri toimialoilla.

Räätälöityjä ratkaisuja jokaiselle toimialalle

mittatilaustyönä valmistetut terät

Johtava teollisuusterien valmistaja

Asiakkaiden yleisimmät kysymykset ja Huaxinin vastaukset

Se riippuu määrästä, yleensä 5–14 päivää. Teollisuusterien valmistajana Huaxin Cement Carbide suunnittelee tuotannon tilausten ja asiakkaiden pyyntöjen mukaan.

Yleensä 3–6 viikkoa, jos pyydät räätälöityjä koneveitsiä tai teollisuusteriä, joita ei ole varastossa ostohetkellä. Löydät Sollexin osto- ja toimitusehdot täältä.

jos pyydät räätälöityjä koneveitsiä tai teollisuusteriä, joita ei ole varastossa ostohetkellä. Katso Sollexin osto- ja toimitusehdot.tässä.

Yleensä T/T, Western Union...ennakkomaksu ensin. Kaikki uusien asiakkaiden ensimmäiset tilaukset maksetaan etukäteen. Lisätilaukset voidaan maksaa laskulla...ota meihin yhteyttätietää enemmän

Kyllä, ota yhteyttä. Teollisuusveitsiä on saatavilla useissa eri muodoissa, mukaan lukien yläkuoppaveitset, alapyöröt veitset, sahalaitaiset/hammastetut veitset, pyöreät rei'itysveitset, suorat veitset, giljotiiniveitset, teräväkärkiset veitset, suorakulmaiset partaveitset ja puolisuunnikkaan muotoiset terät.

Auttaakseen sinua löytämään parhaan terän, Huaxin Cement Carbide voi toimittaa sinulle useita näyteteriä testattavaksi tuotannossa. Joustavien materiaalien, kuten muovikalvon, folion, vinyylin, paperin ja muiden, leikkaamiseen ja muuntamiseen tarjoamme muuntoteriä, mukaan lukien uritetut pituusleikkurit ja kolmiuraiset partakoneet. Lähetä meille kysely, jos olet kiinnostunut koneteristä, niin annamme sinulle tarjouksen. Mittatilaustyönä tehtyjen veitsien näytteitä ei ole saatavilla, mutta voit tilata vähimmäistilausmäärän.

Varastossa olevien teollisuusveitsiesi ja -teriesi käyttöikää ja säilyvyyttä voi pidentää monella tapaa. Ota meihin yhteyttä saadaksesi lisätietoja siitä, miten koneveitsien asianmukainen pakkaus, säilytysolosuhteet, kosteus ja ilman lämpötila sekä lisäpinnoitteet suojaavat veitsiäsi ja ylläpitävät niiden leikkaustehon.

Julkaisun aika: 23.12.2025